KSB

Digital Factory

KSB Digital Factory

👉 ☑️

Inhalte von YouTube werden aufgrund der von Ihnen gewählten Einstellungen zum Datenschutz nicht dargestellt. Um YouTube Videos zu aktivieren, gehen Sie bitte auf die "Datenschutzeinstellungen" und akzeptieren Sie alle Cookies.

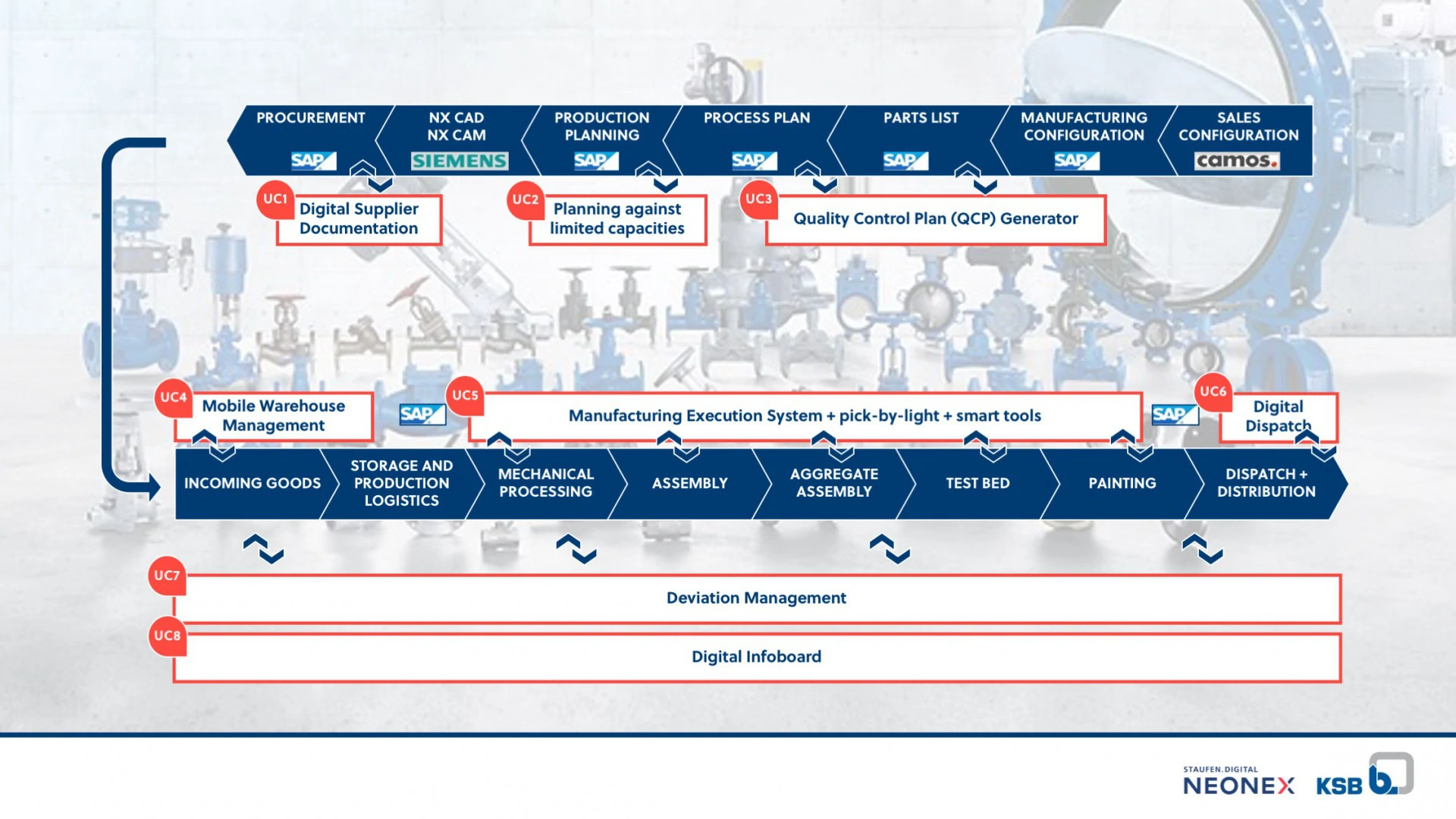

Projektansatz

Das Projekt Digital Factory @ KSB umfasst die Neuausrichtung des gesamten Wertschöpfungsprozesses. Ziel ist es, die Kunden zukünftig schneller sowie effizienter bedienen zu können. Gestartet ist KSB gemeinsam mit NEONEX zunächst in einem Pilotwerk mit der Identifikation und Analyse einer Vielzahl an Use Cases. Von Beginn an wurde eine abteilungs- und werksübergreifende Zusammenarbeit gefördert, sodass die relevanten Use Cases nach der erfolgreichen Einführung global ausgerollt werden können.

Die besondere Herausforderung des Projekts liegt in der gleichzeitigen Neuausrichtung der Produktion und dem Wunsch nach vernetzten Prozessen entlang des gesamten Wertstroms (End2End). Wesentliche Bestandteile des ganzheitlichen Ansatzes sind neben dem Einsatz moderner, vernetzter, digitaler Lösungen sowie dem Aufbau schlanker Produktions- und Geschäftsprozesse auch die notwendigen Change- und Kommunikationsprozesse.

Das durch NEONEX implementierte agile Projektmanagement sowie die monatlichen Lenkungsausschüsse sorgen hier für eine sehr schnelle, erfolgreiche und pragmatische Umsetzung.

Bei den mittlerweile 10 Use Cases (u.a. Advanced Planning, MES, digital unterstützter Dokumentationsprozess, …) wurden die Soll-Prozesse in kurzen Design Sprints mit den betroffenen Mitarbeiterinnen und Mitarbeitern im Kundenunternehmen definiert. Nach einem standardisierten Auswahlprozess und der erfolgreichen Implementierung erfolgt die Unterstützung auch in der jeweiligen Stabilisierungs- und KVP Phase bzw. im weltweiten Roll-out.

Der Nutzen für KSB

Horizontale Vernetzung mehrerer Use Cases entlang des Wertstroms

Umgesetzte Use Cases

Digitale Anwendungen

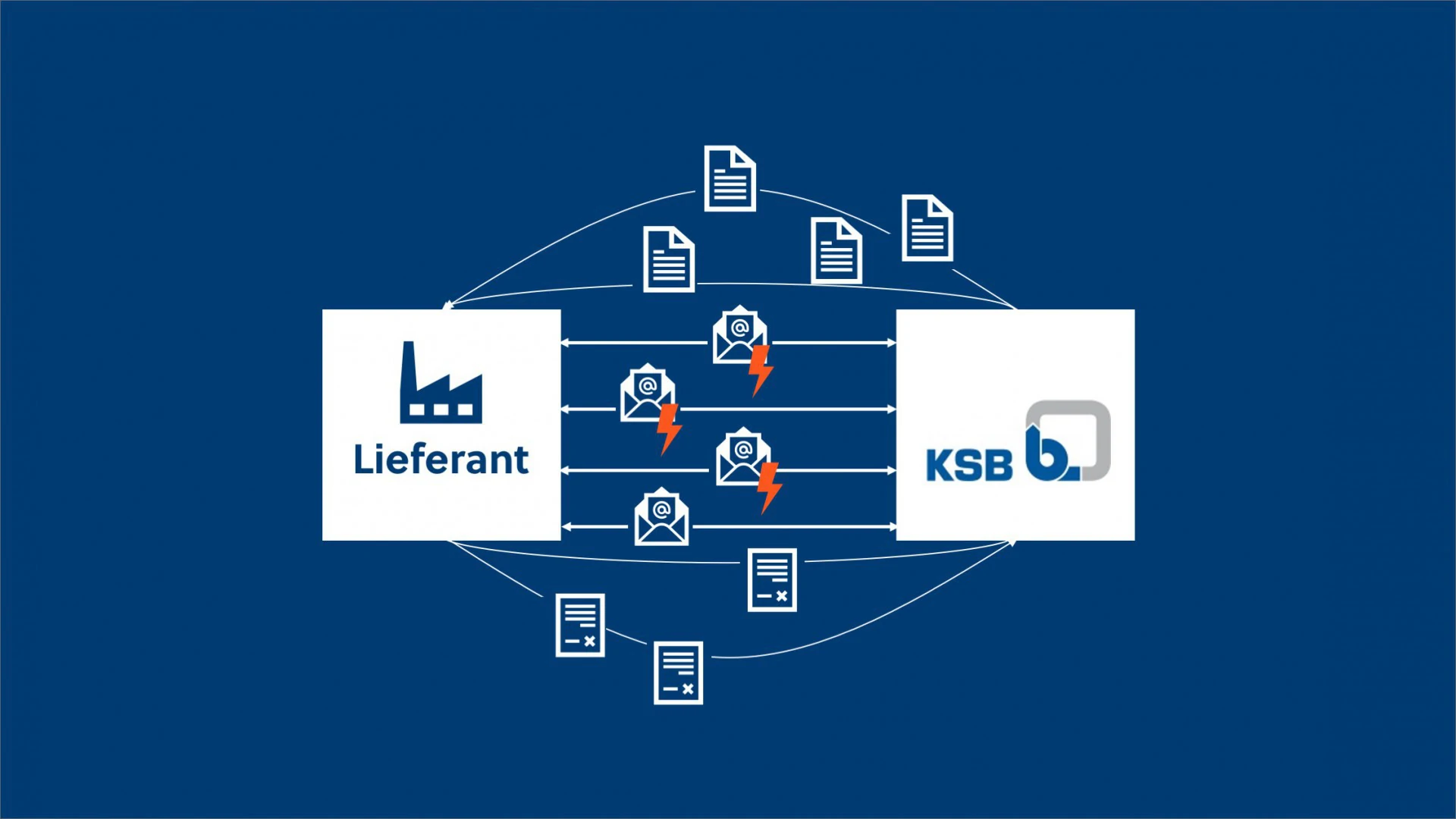

Digitale Steuerung der Lieferantendokumentation

- Dokumentenmanagement

- Workflow

- Tracking & Tracing

Ausgangslage:

Manuelles Einsammeln der benötigten technischen Dokumente

Fehlende Transparenz

bezüglich Status, Vollständigkeit, Termineinhaltung der Dokumente

Hoher manueller Aufwand

beim Suchen von Dokumenten, Abwickeln des Prozesses, Nachverfolgung und Überprüfung

Aufwändige Kommunikation

über unterschiedliche Kanäle und mit vielen Schleifen aufgrund fehlender Informationen

Risiko von Verzugsstrafen

und niedriger Lieferperformance aufgrund fehlender Dokumente und langer Durchlaufzeit

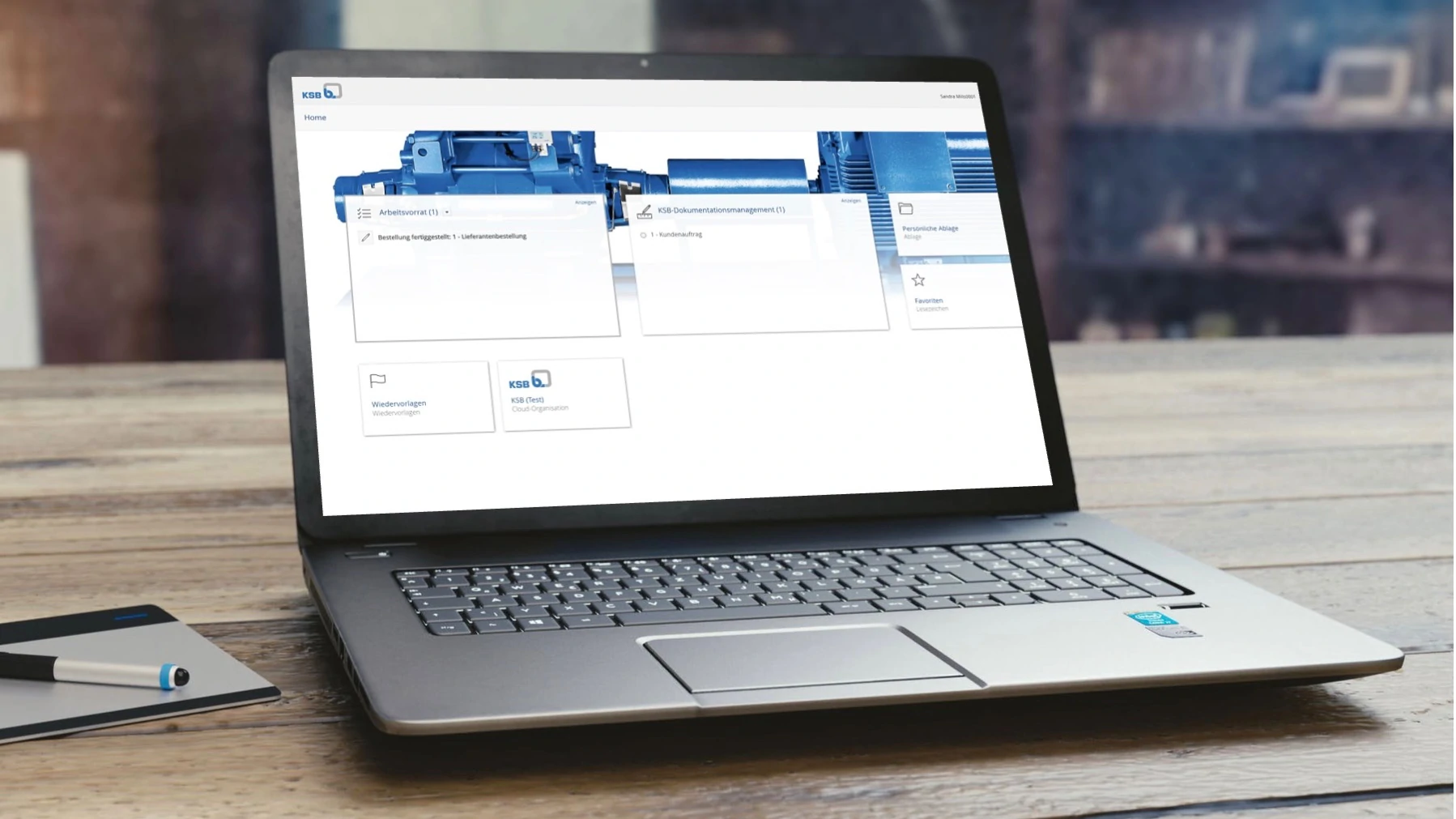

Digitale Lösung:

Dokumentenmanagement, Workflow mit Tracking & Tracing

Transparenz

Vollständiger Überblick über Bestellungen und den aktuellen Doku-Status.

Alle Anforderungen zur Dokumentation sind an einem Ort einsehbar. Alle Beteiligten behalten zu jeder Zeit einen Gesamtüberblick über den Dokumentationsumfang, Fristen, Freigaben, Revisionen etc.

Schlanke Prozesse

Struktur und Automatisierung ersparen Zeit und reduzieren die Durchlaufzeit.

Der Dokumentationsumfang ist nach Bestellnummer und -position strukturiert und an einem zentralen Ort verwaltet. Dies erspart eine aufwändige Kommunikation via Mail. Ein automatisierter Prüf- und Revisionsprozess ermöglicht schnelle Rückmeldung und kürzere Abwicklungszeiten.

Anwenderfreundlich

Browserbasierte Plattform mit höchsten Ansprüchen an Komfortfunktionen.

Einfache Bedienung, schneller Upload von Dokumenten via drag&drop von jedem Endgerät und zu jeder Zeit sowie intelligente Funktionen begeistern, vereinfachen und beschleunigen den Prozess.

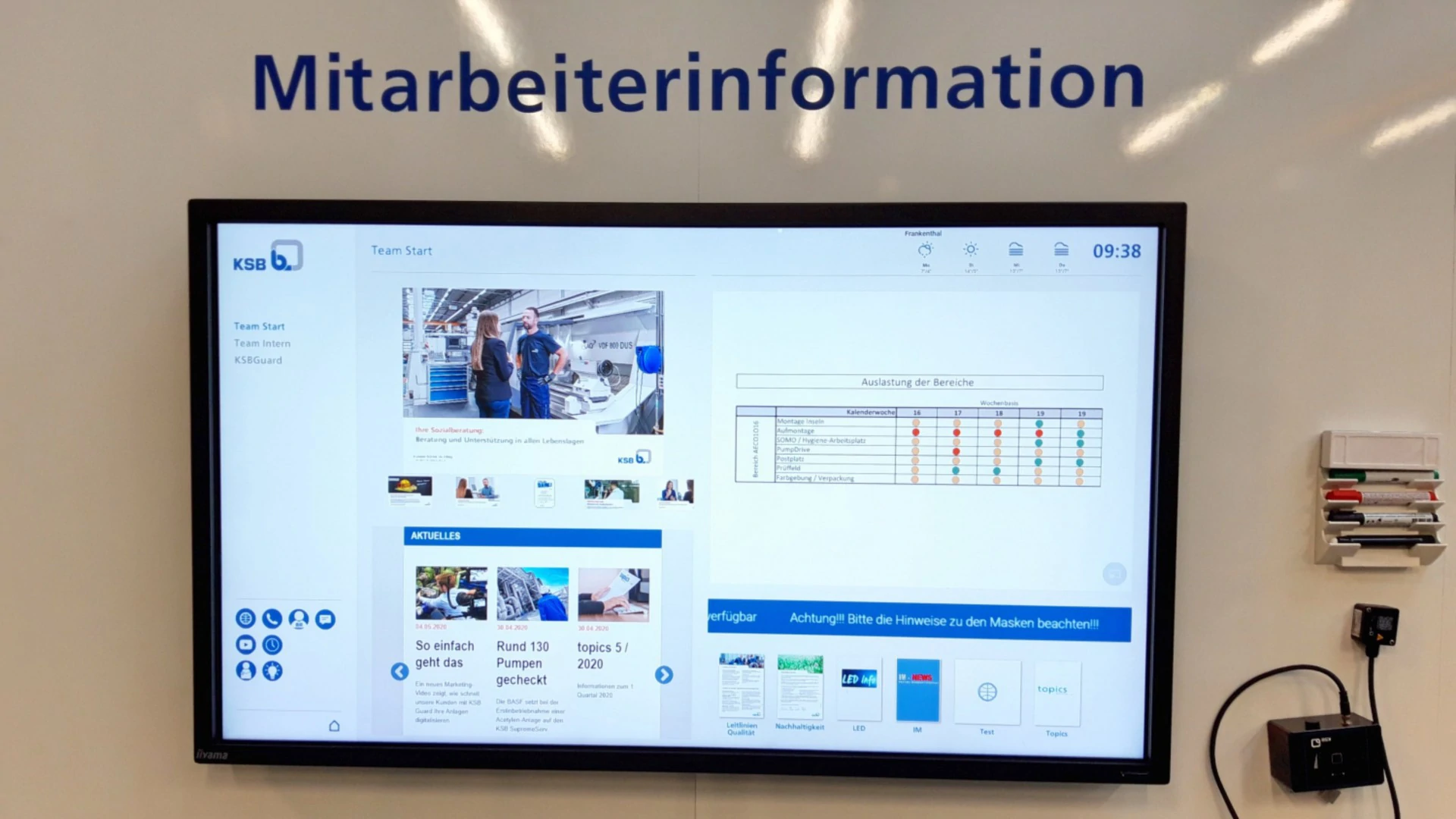

Digitales Infoboard

- Mitarbeiterinformation

- Standardisierter Auftritt für externe Besucher

Ausgangslage:

Papierbasierte Informationen & Offline-Präsentationen

Fehlende Aktualität

der Informationen / KPIs auf der Gruppentafel für Mitarbeiter und interne Besucher.

Hoher manueller Aufwand

für das Pflegen der Informationen intern sowie der Daten für Besucher und Seminargruppen.

Fehlende Standardisierung

sowohl innerhalb eines Werkes als auch werksübergreifend.

Unübersichtlich und unstrukturiert

keine Unterscheidung zwischen internen und externen Informationen.

Digitale Lösung:

Echtzeit-Publishing aus lokalen und globalen Datenquellen

Aktuell und Komfortabel

Alle relevanten Informationen sind sofort via Touch-Bildschirm verfügbar.

Neuigkeiten für externe Besucher können mit einem Klick werksübergreifend aktualisiert werden.

Interne Informationen und KPIs werden in Echtzeit aus angebundenen Systemen visualisiert.

Individuell trotz Standardisierung

Ein globaler Standard schafft den Rahmen für werksspezifische Informationen.

Ein Baukastensystem ermöglicht die Visualisierung der richtigen Informationen und KPIs an der richtigen Stelle, zur richtigen Zeit.

Steigerung der Außenwirkung

Global einheitliche Präsentation des Unternehmens und der Leistungen.

Moderner und zukunftsorientierter Empfang von Besuchern mit besucherspezifischen Informationen an jedem Unternehmensstandort sorgt für Anerkennung und Vertrauen.

Mobile Lagerverwaltung

- Papierlose Intralogistik

- Echtzeit

Ausgangslage:

Manuelle, papierbasierte Logistik-Prozesse

Hoher manueller Aufwand

Logistikprozesse werden durch gedruckte Transportaufträge in Papierform manuell gesteuert.

Hohe Durchlaufzeiten

Buchungen können nur an stationären Terminals durchgeführt werden.

Fehleranfällig

Durch manuelles Sortieren und Klammern von Transportaufträgen.

Begrenzt reaktionsfähig

Insbesondere bei Auftragsänderungen oder neuer Priorisierung.

Digitale Lösung:

Mobile Echtzeitinformationen zur Steuerung der Logistik

Hohe Reaktionsfähigkeit

Alle Logistikmitarbeiter haben mobil Zugriff auf die SAP Lagerverwaltung.

Echtzeitinformation an jedem Ort und zu jeder Zeit erhöht die Reaktionsfähigkeit bei ungeplanten Änderungen.

Reduzierte Durchlaufzeit

Manuelle Steuerungsprozesse sind komplett eliminiert.

Transportauftrags-Rückmeldungen und Korrekturbuchungen können vor Ort durchgeführt werden.

Hohe Transparenz

Alle Aufträge werden in Echtzeit gebucht.

Auch Eilaufträge können über das System transparent beschleunigt werden.

MES-Anbieterauswahl

- MES

- Anbieterauswahl

Ausgangslage:

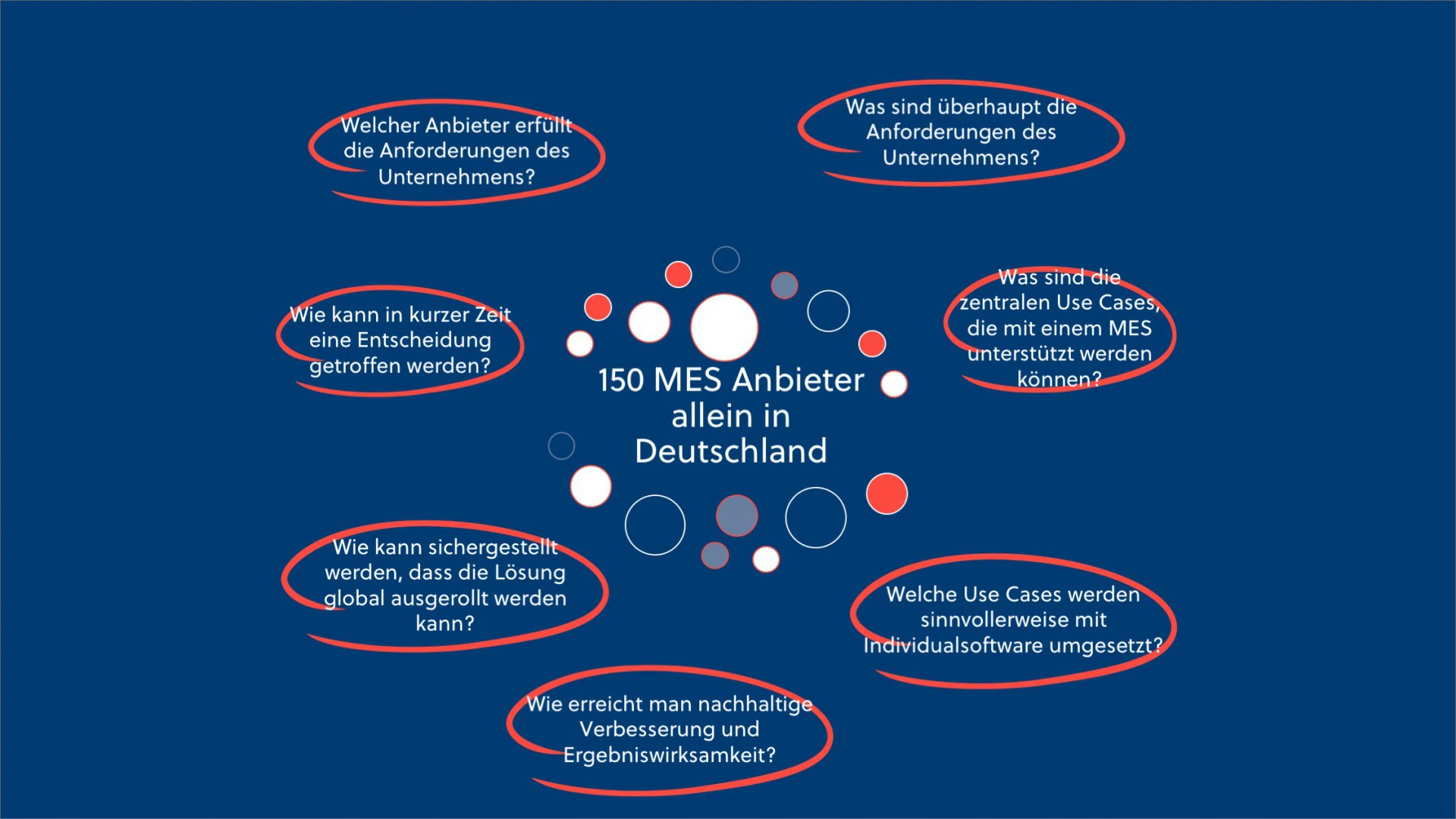

Fehlende Transparenz bezüglich MES-Funktionalitäten und Anbietern

Hohe Anzahl an Anbietern

Auf dem deutschen Markt sind über 150 MES Anbieter.

Diverser Funktionsumfang

Der unterschiedliche Funktionsumfang der MES Anbieter ist kaum zu überblicken.

MES oder doch Individualsoftware?

Eine Entscheidung zwischen MES und Individualsoftware für spezielle Funktionen zu treffen ist herausfordernd.

Unklare Anforderungen

Viele unterschiedliche Interessen im Unternehmen hemmen eine schnelle Entscheidung.

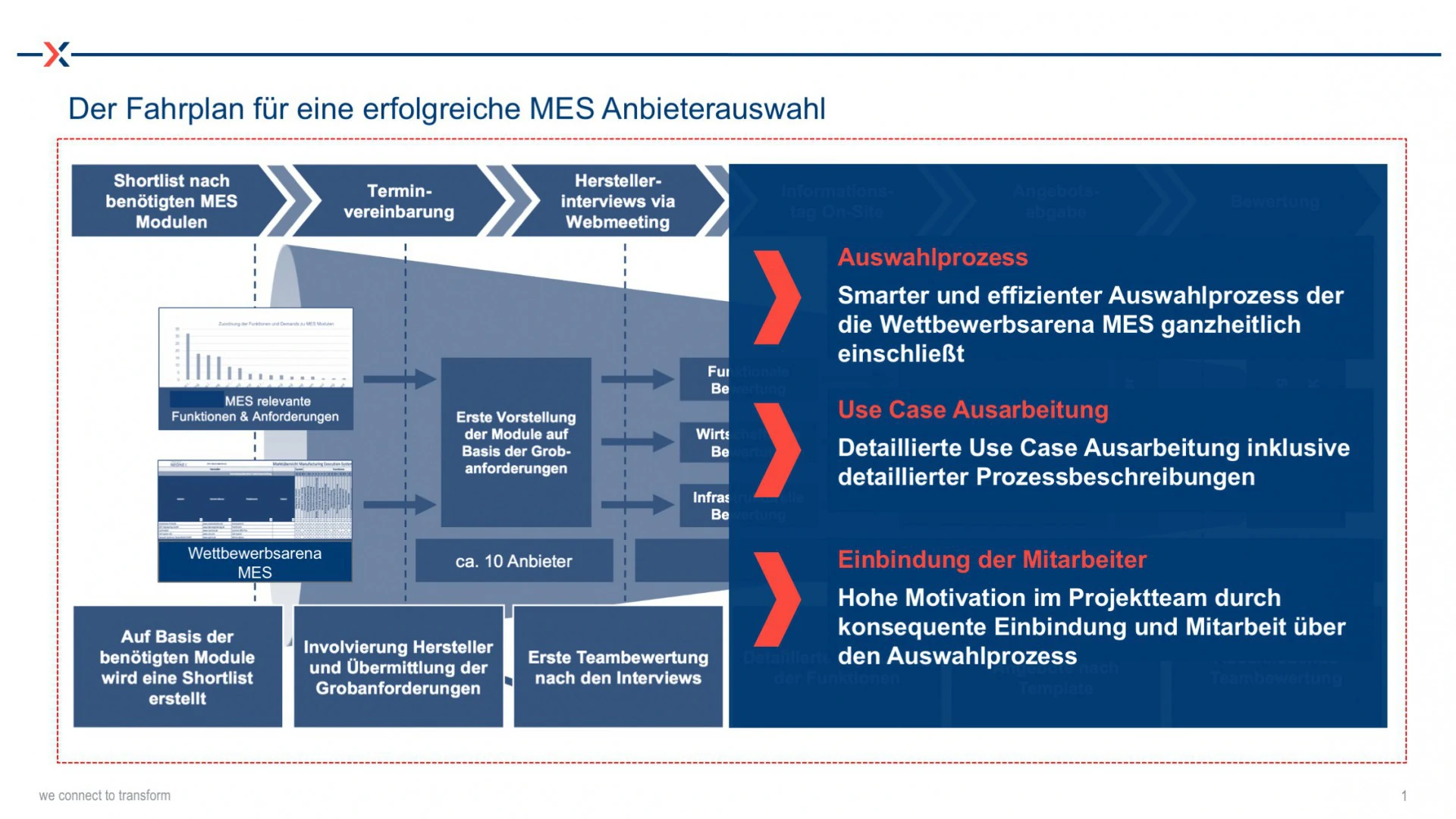

NEONEX Leistung:

MES-Assessment und professioneller Auswahlprozess

Klarheit

Über benötigte MES Funktionalitäten.

Mithilfe des MES Assessments wurde ein einheitliches Verständnis über relevante MES Funktionalitäten geschaffen und von Individualsoftware abgegrenzt.

Der „richtige“ Anbieter

Ausgewählt auf Basis funktionaler, kaufmännischer und infrastruktureller Bewertung.

Der strukturierte Auswahlprozess führte zu einer eindeutigen Teamentscheidung und einer Entscheidungsvorlage für den Lenkungsausschuss.

Geschwindigkeit

Beschleunigte Entscheidungsfindung durch einheitliches Verständnis.

Durch Konkretisierung der identifizierten Use Cases wurde der Mehrwert eines MES-Systems bereits zu Beginn für alle Beteiligten transparent.

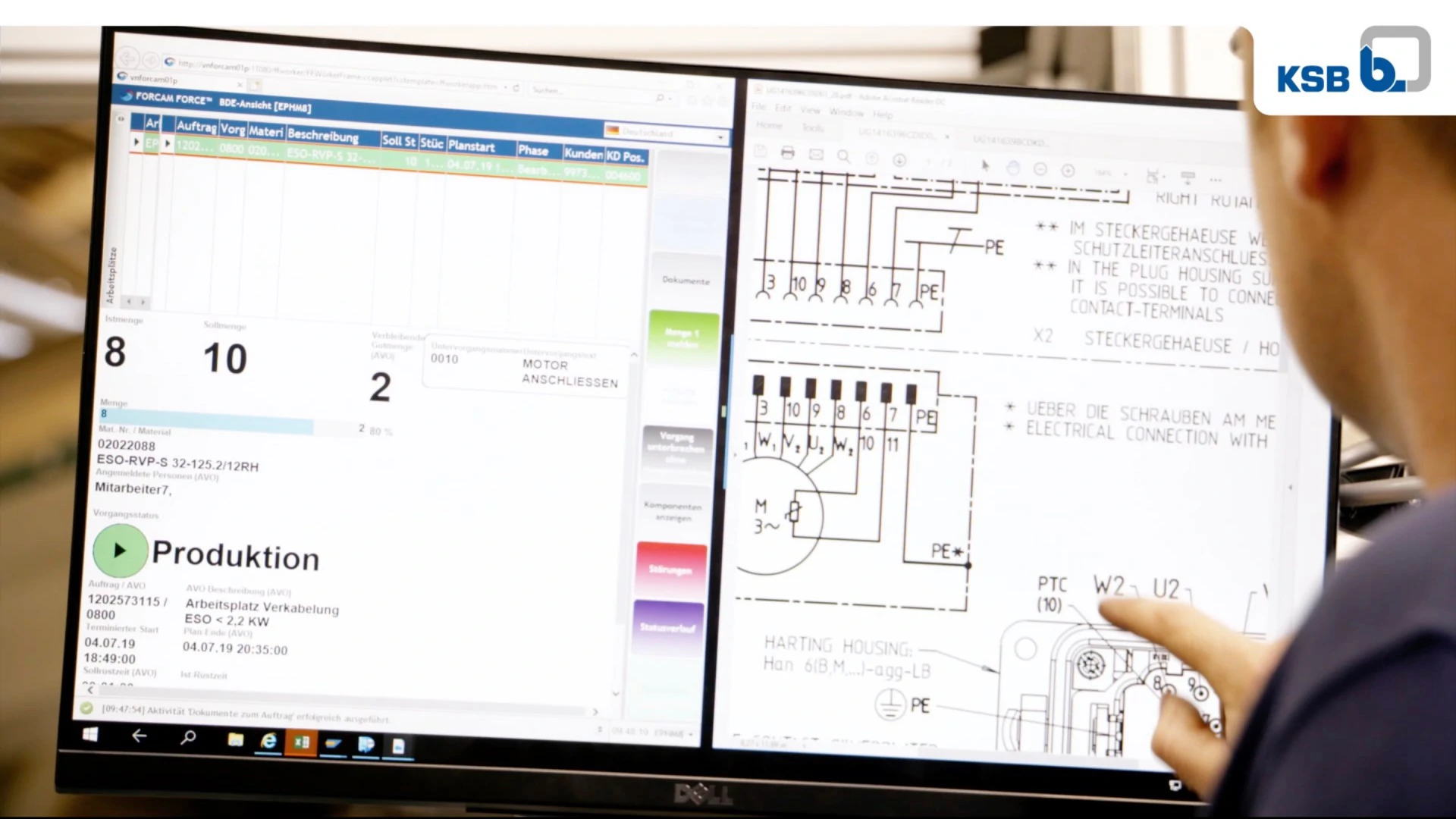

Smarte Montagelinie

- Montage

- Assistenzsysteme

Ausgangslage:

Papierbasierte Batch-Produktion in der Montage

Ineffiziente, PUSH-getriebene Prozesse

führen zu instabilen Prozessen mit hohem manuellem Aufwand.

Lange Durchlaufzeiten

verhindern, dass der Kunde schneller beliefert werden kann.

Hoher manueller Aufwand

sowohl bei Montageprozessen als auch bei Abweichungen.

Fehlende Transparenz

für eine kontinuierliche Verbesserung.

Digitale Lösung:

One-Piece-Flow Montage mit diversen Assistenzsystemen

Erhöhte Prozessstabilität

Durch eine geglättete Montage im One-Piece-Flow mit Systemunterstützung.

Der Werker wird digital durch die richtigen Informationen zum Auftrag und einem pick-by-light bei der Montage unterstützt.

Reduzierte Durchlaufzeit

Klassische sowie digitale Verschwendung wurde aufgedeckt und eliminiert.

Kontinuierliche Prozessanalysen auf Basis der erhobenen Daten ermöglichen einen datenbasierten kontinuierlichen Verbesserungsprozess.

Erhöhte Flexibilität

Echtzeit-Informationen ermöglichen kurzfristige Reaktion auf Änderungen.

Der Werker erhält zu jedem Zeitpunkt die richtigen Informationen und meldet in Echtzeit im MES-System zurück.

Reduzierte Fläche

Durch ein neues, optimales Layout konnte 1/3 der Fläche eingespart werden.

Optimiert wurden die Tätigkeitsabfolgen nach klassischen LEAN-Aspekten.

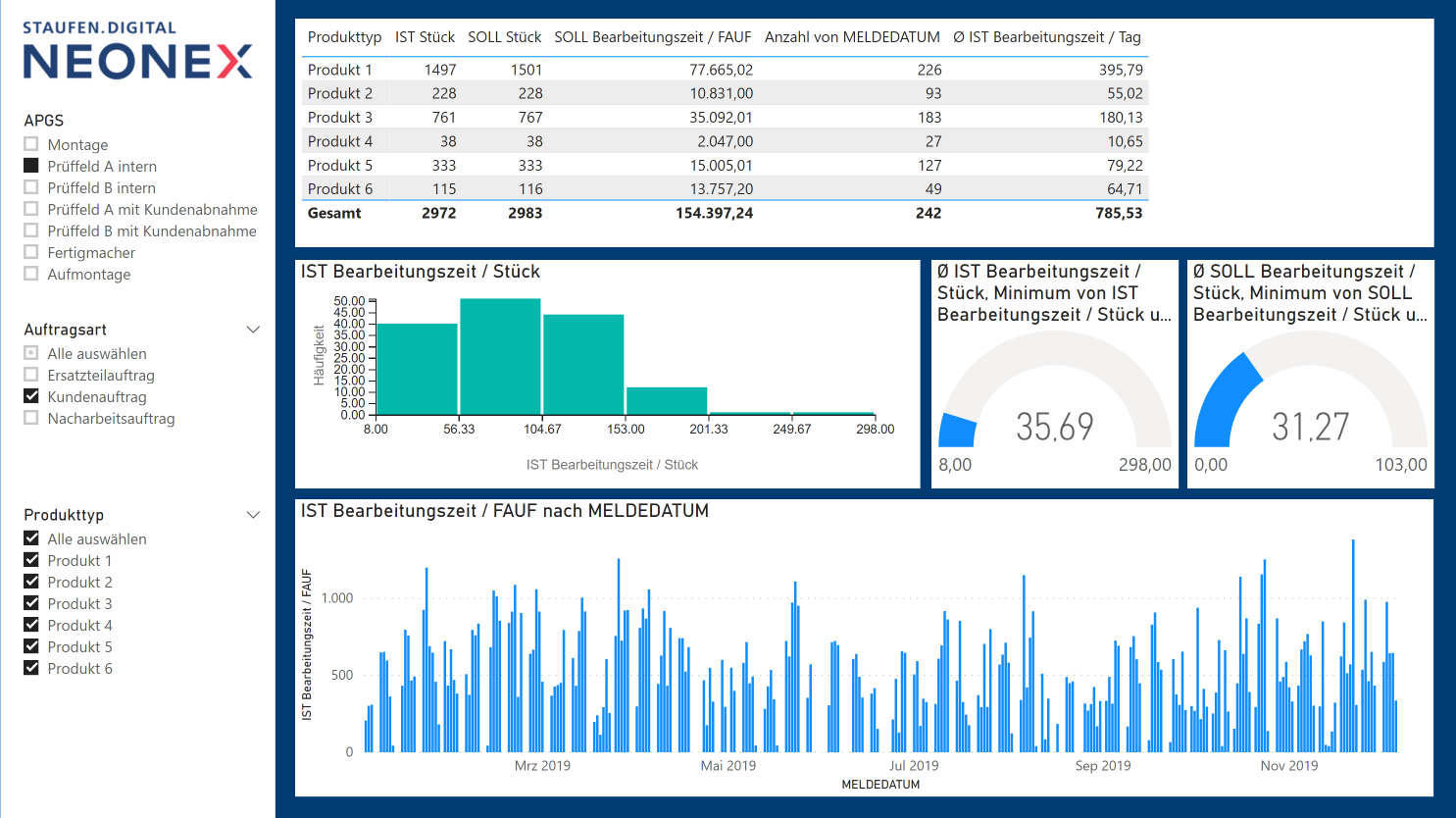

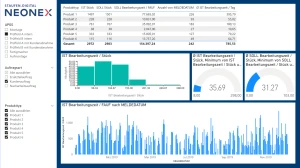

Data Analytics

Datenunterstütztes Redesign der Montage

- Montage

- Wertstromdesign

- Data Analytics

Ausgangsfrage:

Welches Montagekonzept bietet die beste Lösung hinsichtlich Effizienz und Skalierbarkeit?

Extreme Variantenfertigung

Täglich stark schwankende Auftragseinlastung für unterschiedliche Produktfamilien.

Fehlende Transparenz

hinsichtlich Effizienz der Montageprozesse.

Werkstattfertigung vs. Linienfertigung

Kann die aktuell vorherrschende Werkstattfertigung in eine Linienfertigung überführt werden?

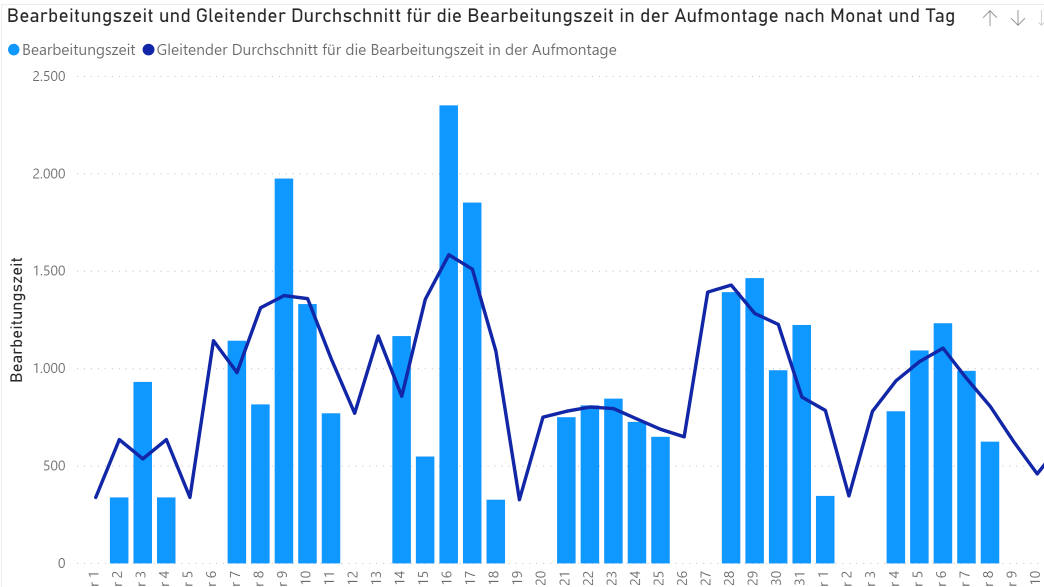

Digitale Lösung:

Datenbasierte Analyse als Restrukturierungsgrundlage

Risikobewertung als Basis für die Wahl des richtigen Fertigungsverfahrens.

Die Grundlage der Analyse stellt die Transparenz über die täglichen Bedarfsspitzen und den gleitenden Durchschnitt über die tägliche Bearbeitungszeit für ein ganzes Geschäftsjahr dar.

Arbeitsplatzdimensionierung auf Basis des gesamten Produktportfolios.

Simulation der Arbeitsplatzkapazität vs. dem Auftragsvolumen. Sehr komfortabel können ad-hoc Analysen durchgeführt und die Dimensionierung der Arbeitsplätze nach unterschiedlichen Kriterien – Baureihe, Größe, Materialnummer etc. – für das gesamte Portfolio simuliert werden.

Einheitliches Verständnis vom Mitarbeiter bis zum Geschäftsführer.

Transparenz hinsichtlich Ausgangssituation und Verbesserungspotenzialen. Die visuell aufbereiteten Daten ermöglichen es, alle Mitarbeiter mit ins Boot zu holen und Verbesserungspotenziale auf Basis von Daten gemeinsam zu erarbeiten.