Was ist ein Wertstrom?

Ihr Autor & Themenexperte

Dr. Jochen Schlick

Senior Partner & Co-FounderDer Wertstrom (engl. Value Stream) beschreibt den Prozess der „Werterstellung“ in einem Unternehmen. Der Wertstrom umfasst daher alle Aktivitäten, die zur Herstellung und zum Anbieten eines Produktes oder einer Dienstleistung nötig sind. Jedes Unternehmen besitzt einen bzw. mehrere individuelle Wertströme und einen Gesamtwertstrom. Wertströme bilden dementsprechend sowohl Material- als auch Informationsflüsse ab.

Der Begriff Wertstrom stammt aus der Betriebswirtschaftslehre und wird insbesondere im Bereich der Produktionsplanung und -steuerung zum sogenannten Wertstrommanagement genutzt. Es werden folgende Arten von Tätigkeiten unterschieden:

Wertschöpfende Tätigkeiten

Wertschöpfende Tätigkeiten erzeugen Wert aus Kundensicht, tragen also unmittelbar zur Erstellung bzw. Vertriebs des Produkts oder der Dienstleistung bei.

Nicht-Wertschöpfende Tätigkeiten

Diese Tätigkeiten steigern den Mehrwert des Produkts oder der Dienstleistung für den Kunden nicht. Unterschieden wird zwischen unvermeidbaren Tätigkeiten und vermeidbaren Tätigkeiten. Letztere werden als Verschwendung, oder japanisch: Muda, bezeichnet.

Wertstrommanagement

Die Disziplin des Wertstrommanagements hat zum Ziel, die Verschwendungen innerhalb eines Wertstroms zu reduzieren und somit den Wertstrom zu optimieren. Diese Idee ist der Philosophie des Lean Managements zuzuordnen und basiert ursprünglich auf dem Produktionsansatz des japanischen Herstellers Toyota (Toyota Production System/ TPS). Wichtige Instrumente des Wertstrommanagement sind die Wertstromanalyse (engl.: Value Stream Mapping), bei der der Ist-Zustand des Wertstroms erfasst wird, das Wertstrom-Design (engl.: Value Stream Design), bei dem der zukünftige Soll-Zustand des Wertstroms entworfen wird und die Wertstrom-Planung (Value Stream Planning), bei der Maßnahmen zur Erreichung der Wertstrom-Vision festgelegt werden.

Wertströme werden nach einem vorgegebenen Schema im Flussmodell abgebildet. Alle Aktivitäten, die nötig sind, um einen Auftrag zu erfüllen, sind enthalten. Ausgangspunkt und Endpunkt der Darstellung ist immer der Kunde. Die unterschiedlichen Elemente werden durch standardisierte Symbole dargestellt.

Unterschied Wertstrom und Wertschöpfungskette

Der Begriff des Wertstroms ähnelt sowohl in seinem Inhalt als auch in seiner Bedeutung dem Begriff der Wertschöpfungskette. Beide Wörter beschreiben die Idee aller benötigten Schritte zur Herstellung eines Produkts oder einer Dienstleistung. Der Unterschied zwischen einem Wertstrom und einer Wertschöpfungskette liegt vor allem im Kontext, in dem die jeweiligen Begriffe Anwendung finden. Genauer gesagt unterscheiden sich Wertstrom und Wertschöpfungskette in Bezug auf das Ziel und die Methodik der jeweils zugehörigen Analyse:

Der Begriff des Wertstroms wird vor allem (wenn auch nicht nur) im Zusammenhang mit Produktion und Supply Chain sowie deren Optimierung verwendet. Er ist eng verknüpft mit der Idee des Wertstrommanagements durch Wertstromanalyse und Wertstromdesign. Dieser Ansatz wurde prominent von Mike Rother und John Shook beschrieben, deren Buch „Sehen Lernen“ als Standardwerk gilt. Der zentrale Ansatz der dem Lean-Management zurechenbaren Methodik ist es, die Prozesse in der Fabrik derartig zu optimieren, dass alle Aktivitäten zur Wertbildung eines Produkts oder einer Dienstleistung für den Kunden beitragen und Verschwendung minimiert wird. Ein Wertstrom umfasst somit sämtliche Aktivitäten, die notwendig sind, um einen Auftrag zu erfüllen. Der Wertstrom beginnt und endet in seiner Darstellung immer beim Kunden.

Der Begriff der Wertschöpfungskette (oder auch: Wertkette, engl.: Value Chain) geht zurück auf den amerikanischen Wirtschaftswissenschaftler Michael E. Porter. Es handelt sich um ein analytisches Instrument, mit dem sämtliche Prozesse eines Unternehmens hinsichtlich ihres Einflusses auf die Gewinnspanne untersucht werden können. Die Wertschöpfungskette stellt alle Aktivitäten dar, die zur Herstellung eines Produkts oder einer Dienstleistung benötigt werden. Dabei wird zwischen primären Aktivitäten und Unterstützungsaktivitäten unterschieden.

Primäraktivitäten sind die Tätigkeiten, die einen direkten wertschöpfenden Beitrag zur Erstellung und zum Vertrieb eines Produktes oder einer Dienstleistung liefern (z.B. Produktion, aber auch Marketing). Diese können je nach Geschäftsmodell unterschiedlich ausfallen. Unterstützungsaktivitäten sind Tätigkeiten, die für die Ausübung der primären Aktivitäten die notwendige Voraussetzung sind (z.B. Personal).

Bei den Primäraktivitäten kann zudem zwischen direkten und indirekten Tätigkeiten unterschieden werden. Während direkte Aktivitäten unmittelbar an der Wertbildung für den Kunden beteiligt sind (z.B. Montage), gewährleisten indirekte Aktivitäten die kontinuierliche Ausführung der direkten Aktivitäten (z.B. Terminplanung). Sobald die Wertschöpfungskette definiert ist, werden die Kosten und die Marge der einzelnen Aktivitäten bestimmt.

Nach Porter wird das Modell der Wertschöpfungskette als Grundlage zur Auswahl der Wettbewerbsstrategie des Unternehmens verwendet. Durch die systematische Analyse aller Aktivitäten können Ansatzpunkte für Strategien der Kostensenkung und der Differenzierung formuliert werden.

Insgesamt lässt sich also zusammenfassen, dass die beiden Begriffe Wertstrom und Wertschöpfungskette aus unterschiedlichen Disziplinen der Betriebswirtschaftslehre stammen: Während die Wertschöpfungskette als Instrument eher auf übergeordneter Strategieebene verwendet wird, finden Wertströme im Bereich der Produktionsoptimierung und des Lean Managements Anwendung. In ihrer Darstellung werden die einzelnen Aktivitäten im Modell der Wertschöpfungskette als Stationen abgebildet (z.B. Eingangslogistik, Operationen, Marketing & Vertrieb, …), während sie im Wertstrom Modell als Fluss dargestellt werden.

Übersicht Wertstrom vs Wertschöpfungskette

| Wertstrom | Wertschöpfungskette | |

| Definition | Alle Geschäftsprozesse, die notwendig sind, um ein Produkt beziehungsweise eine Dienstleistung herzustellen und anzubieten. | Die Stufen des Transformationsprozesses, die ein Produkt oder eine Dienstleistung durchläuft, vom Ausgangsmaterial bis zur endlichen Verwendung |

| Zugehöriger Ansatz | Wertstrommanagement nach Mike Rother und John Shook / Lean Management Kaizen | Wertschöpfungskettenmodell nach Michael E. Porter |

| Ziel | Optimierung der Produktionsprozesse | Strategische Festlegung der Wettbewerbsvorteile in der Unternehmensstrategie |

| Darstellung | Als Strom / Fluss: Informations- und Materialflüsse mit standardisierter Symbolik | (Meist) als Stationen: Geordnete Reihe von Tätigkeiten |

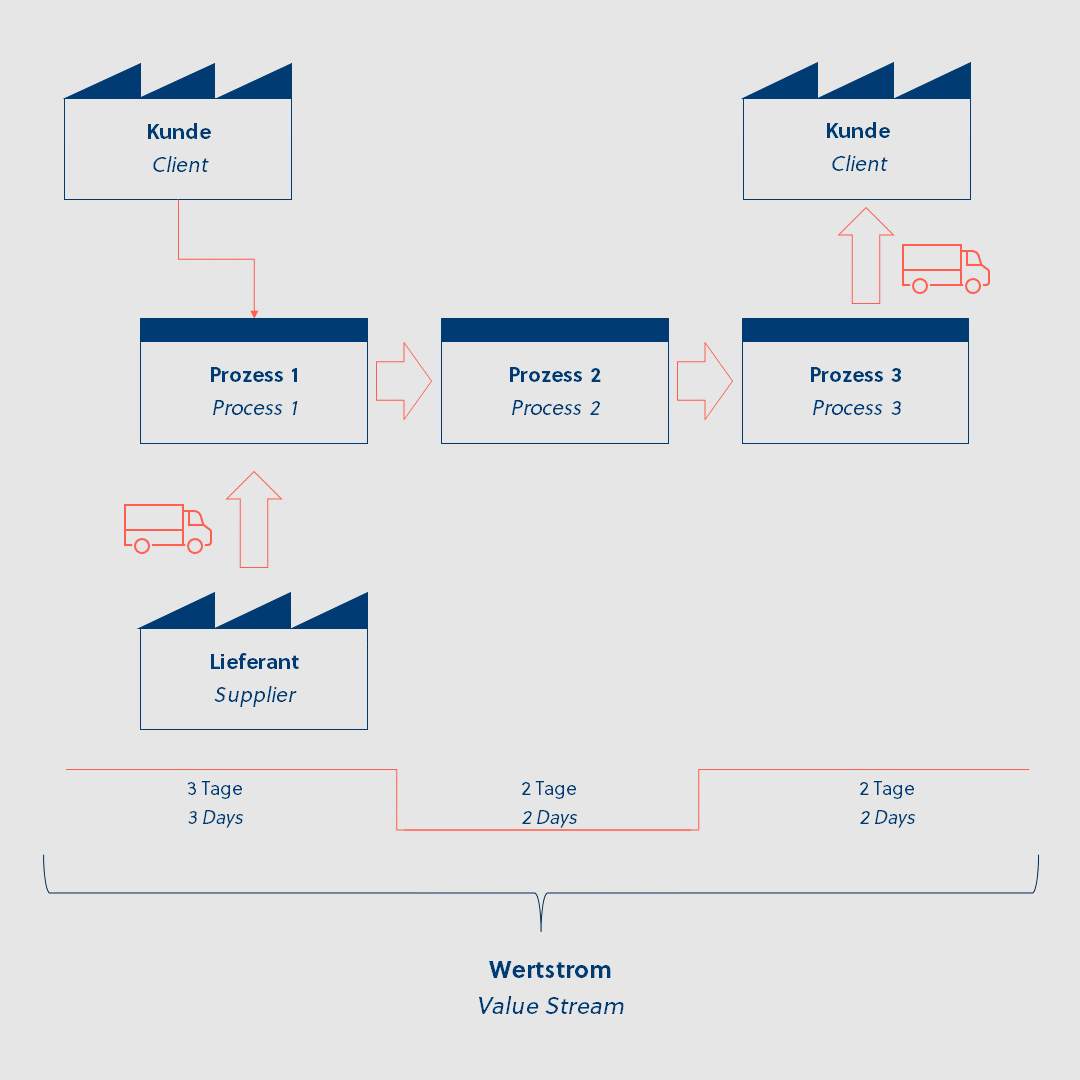

Der typische Wertstrom eines güterproduzierenden Unternehmens reicht vom Eingang der Roh-Materialien bis zur Lieferung des Fertigprodukts über verschiedene Prozessschritte wie z.B. die Produktion, die Verpackung und den Versand. Planende Eingriffe und Einsteuerpunkte werden über „Informationsblitze“ dargestellt. Dieser Wertstrom kann mehr oder weniger detailliert abgebildet werden und könnte – in vereinfachter Form – zum Beispiel wie in der obigen Darstellung aussehen.

In der Abbildung des Wertstroms werden Prozesse, Materialflüsse und Informationsflüsse sowie die Durchlaufzeit in Form standardisierter Symbole dargestellt.

Jeder Prozess hat einen Anfang und ein Ende; diese befinden sich meist beim Lieferanten oder Kunden. Die einzelnen Prozessschritte (z.B. fertigen, montieren, prüfen, verpacken) werden in Form rechteckiger Kästen dargestellt und evtl. in Datenboxen mit Kennzahlen detailliert beschrieben.

Um zu symbolisieren, wie Material im Prozess verwendet wird, wird sowohl die Anzahl an Materialien als auch deren Bewegung in der Wertstromdarstellung abgebildet. Letzteres geschieht durch verschiedene Formen von Pfeilen zwischen den einzelnen Prozessschritten. Auch Stationen, die das Material passiert (Supermarkt, Kanban-Lager, Arbeitsstation) werden in der Darstellung vermerkt. Die Lieferung von Zwischen- oder Endprodukten wird durch einen LKW symbolisiert.

Wenn Informationen von einer Stelle zu einer anderen weitergegeben werden, so wird dies in Form eines Informationspfeils dargestellt. Bezüglich Materialplanung werden auch Kanban-Meldungen und Signale im Wertstrom abgebildet. Verwendete IT-Systeme wie z.B. ERP- oder MRP-System werden durch ein Datenbanksymbol vermerkt.

Die Angabe zur Durchlaufzeit gibt an, wie lange die einzelnen Prozessschritte und der Gesamtprozess dauern. Meist wird hier zwischen der eigentlichen Bearbeitungszeit, die angibt wie lange die eigentliche Leistungserstellung dauert, und der Warte-/Liegezeit unterschieden.

Die Abbildung des Wertstroms in symbolisierter Form ist der erste Schritt für die Analyse des Wertstroms. Die Wertstromanalyse und das daran anschließende Wertstromdesign sind zentrale Werkzeuge der LEAN-Methodik zum Aufspüren von Verschwendungen in den Prozessen und der Steigerung der Wettbewerbsfähigkeit durch die Konzentration auf den Kundenmehrwert.